Aslında bu haftaki yazının konusu için farklı bir şeyler düşünüyordum, ancak Türkiye’de iklimlendirme üzerine yapılan en büyük fuar olan ISK-Sodex fuarı yeni bitmişken bu konuda devam etmenin uygun olacağını karar verdim.

7 – 10 Şubat tarihleri arasında Tüyap Fuar ve Kongre Merkezinde gerçekleştirilen fuarda hem Türkiye’den hem de dünyadan pek çok HVAC&R firması ve katılımcı yerlerini almış. Özellikle Avrupa, Orta Doğu, Kafkasya ve Kuzey Afrika için Türkiye’nin bir üretim merkezi hali geldiği, gelen yabancı misafirlerle kendini belli ediyordu. Başta Tesisat, Isıtma ve Soğutma sistemleri ve ekipmanlarıyla HVAC&R Türkiye’de ihracatta başı çeken sektörler arasına girdiğini göstermektedir. Bu sene “Sürdürülebilir İklimlendirme Çözümleri” temasına özel olarak yer verilen fuarda, Isıtma, Soğutma, Havalandırma ve Tesisat başlıkları altında açılan salonlarla birlikte, bu sene Bina Otomasyonu ve Enerji Verimliliği konularına özel ayrılmış salonlar da mevcuttu. Sadece dünyada değil Türkiye’de de hızla gelişen teknoloji ile birlikte verimlilik, güvenlik, tasarruf ve konfor konuları sanayide, özellikle de İklimlendirme Sistemlerinde önemini katlayarak artırmaktadır.

Hem tasarruf hem de verimin öneminin hızla arttığı bu günlerde, artık otomatik kontrol yetisine sahip olmayan iklimlendirme cihazları yetersiz kalmaktadır. Eskiden daha ziyade konfor amaçlı kullanılan mekanik otomasyon sistemleri günümüzde bakım kolaylığı ve güvenliğe yönelik pek çok ilave avantaj sağlamaktadır. Otomasyonun öneminin farkında olan iklimlendirme ve havalandırma firmaları da ISK-Sodex fuarında konuya gereken değeri vermiştir.

Geçen yazımızda dediğimiz konulara ek olarak, bu yazıda Mekanik Otomasyonun kendi içindeki çeşitli kavram ve tanımları detaylandıracağız.

İKLİMLENDİRME KONTROLÜ & MEKANİK OTOMASYONA AİT TANIM VE KAVRAMLAR

Türkiye’de kontrol dediğimizde aslında tek cihazdan oluşan daha lokal bir kumandadan bahsederken, otomasyon kelimesini kullanırken genelde merkezi kontrolü olan ayrı cihazların birleşimini kastediyoruz. Bu yazıda iki unsura da değinmeye çalışacağız.

Bina otomasyonu, içinde Nokta Listesi, Sistem Konfigürasyonu, Mekanik Prensip Şema, DDC Panosu, MCC-DDC Arayüz gibi ne mekanik ne de elektrikte çok karşımıza çıkmayan kavramları barındırmaktadır. Binada bulunan pek çok mekanik cihaz, en azından belli temel fonksiyonlarını otomasyon olmadan da yapabilecek şekilde tasarlanır ve temin edilir. Cihazların özelliklerine, ihtiyaç duyulan otomatik kontrol senaryosuna ve izlenmesi gereken kritik noktalara göre bir çizelge oluşturulur. Bu çizelgenin adı Nokta Listesi’dir. Nokta listesi HVAC otomasyonun temel taşı, anayasasıdır, binada sisteme bağlanacak tüm cihazlar ve bu cihazların sistemle ilişkilendirilecek tüm “Nokta”ları listede madde madde belirtilir. Böylece hem izleme-kontrol için gereken saha ekipmanları (sıcaklık, nem, basınç sensörü, vana veya damper motoru gibi) hem de tüm bu bilgileri alıp verecek giriş-çıkış (I/O) ve onları değerlendirip otomatik senaryoyu işletecek işlemci (PLC) gibi DDC ekipmanları bu listeye göre seçilir.

Karşıdaki cihaz elektronik donanımdan ziyade mekanik (bazen de elektriksel) donanıma sahip olduğu için, otomasyonla iletişimi genelde kendi üzerindeki veya beslendiği elektrik panosundaki kontaklar vasıtasıyla olur. Tüm bu kontakları izleme, kontak gönderme, sensör okuma veya motor kumanda etme işlerinin her biri ayrı Giriş (izleme için) ve Çıkış (kumanda için) uçları ile yapılır. I/O modüllerinin olduğu DDC (Direk Dijital Kontrol) panolarından sahadaki ilgili noktalara, Nokta Listesinde belirtilen tipte ve kodda kablo çekilir ve bağlantısı yapılır. Kablolarla ilgili bilgiler nokta listesine genelde sonradan dahil olur, bu andan sonra ismi Kablo Listesi olarak da anılır. Cihazda izlenmesi veya kumanda edilmesi gereken bir noktanın atlanması ya da ilave nokta gelmesi halinde, hem panoda daha fazla I/O ihtiyacı doğar hem ek saha ekipmanı ihtiyacı doğabilir hem de sahada yeniden kablo çekilmesi gerekir. Saha imalatı yapıldıktan sonra böyle bir durumun ortaya çıkması her anlamda zorlu bir süreçtir. Bu nedenle en azından DDC panosunda yedek I/O bırakmak her zaman faydalı bir uygulama olacaktır.

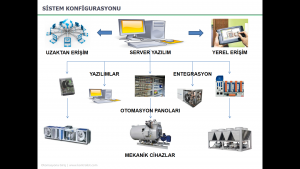

Nokta Listeleri yatayda DDC panolarına göre gruplanır. Her panonun içinde oradan izlenecek ve kontrol edilecek cihazlar ve onlara ait bilgiler teker teker açıklanır. Ancak DDC panolarının kendi aralarındaki, bilgisayarla aralarındaki veya başka yazılım ve elektronik ürünlerle aralarındaki haberleşme gösterimi genelde Nokta Listesinde yer almaz. Bunun için çoğunlukla Sistem Konfigürasyonu adı altında ayrı bir çizim yapılır. Bu konfigürasyonda sistem bilgisayarı ve ana sunucuların hem DDC hem de diğer entegrasyon cihazlarıyla iletişimleri görülebilir. Çoğu zaman kolaylık olması açısından dikeyde veya yatayda pano yerleşimlerini ve haberleşme için çekilecek kabloların tiplerini de bu çizimlerde bulmak mümkündür. Genelde birebir ölçülü çizimler yerine genel mantığın anlaşılmasını sağlayan şematikler olarak kurgulanır.

Mekanik Prensip Şemalar mekanik cihazların çalışma mantığını, cihaza ait olan veya sensör gibi sonradan eklenen otomasyon noktalarını montaj yeriyle birlikte gösteren prensip şemalardır. Bu şemalar sayesinden, örneğin bir klima santralinin mekanik özelliklerini (karışım damperli, reküparatörlü, tamburlu, serpantinli ve DX bataryalı gibi) net bir şekilde kavramak ve buna göre seçim ve kontrol yapmak mümkündür. Ayrıca saha ekipmanlarının montajı sırasında hangi ekipmanın nereye nasıl takılacağını görmek için de rahatlıkla kullanılabilir. Genellikle şemada ilgili noktaların I/O tipi ve kablo tipi de yazılır. Şemalarda mekanik cihazın seçim çıktısı veya ısıtma-soğutma gibi birbirine bağlı sistemlerde Mekanik Akış Şemasından faydalanılır.

DDC panosu otomasyon sistemine ait kontrol kartları, giriş-çıkış modülleri ve bunlar için gerekli olan röle, güç kaynağı gibi şalt malzemelerinin bulunduğu, sahadan gelen kabloların toplandığı birleşme noktasıdır. Çoğu mekanik cihaz bina içindeki belli lokasyonlarda (mekanik oda) toplandığı için tek noktada pek çok PLC ve I/O modülü gerekmektedir. Hem bu cihazların güç kaynağı, sigorta, röle gibi ihtiyaçlarından hem de sonuç olarak korumalı bir noktaya yerleştirilmeleri gerektiğinden pano gereksinimi oluşmaktadır. Pek çok PLC ve I/O’da ortak uç (Common) olmadığı ve az sayıda bulunduğu, aynı zamanda saha ekipmanlarının da güç kaynaklarından beslenmesi gerektiği için, bağlantı kolaylığı olması açısından panolar genellikle klemensli yapılır. Önceki yazımızda belirttiğimiz gibi DDC panosunun kesintisiz güç kaynağıyla beslenmesi önemlidir, aksi halde kesinti durumunda otomatik modda çalışan cihazların tümü durur veya kendi kendine başıboş çalışır. DDC panolarını insan vücudundaki omurlar gibi düşünmek mümkündür, ilgili bölgedeki tüm bilgi onlarda toplanıp lokal kontroller yapılır ve merkezle iletişim sağlanır.

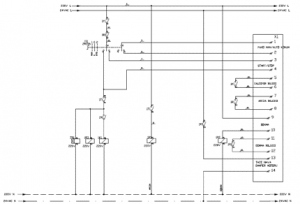

Mekanik cihazların elektrik beslemelerinin yapıldığı MCC (Mechanic Control Circuit) panoları, özellikle fan ve pompa gibi elektrik motorlarının kontrol devrelerinin olduğu yerlerdir. Bu sebeple bu cihazların otomasyonla iletişimleri de büyük ölçüde MCC panosu üzerinden yapılır. Otomasyonun olmadığı bir durumda motoru basit bir sigorta ile çalıştırıp durdurmak mümkündür, ancak otomasyon olacaksa bundan çok daha fazlası gerekmektedir. Enerjinin kesilip verilmesini uzaktan kontrolle yapabilmek için kontaktör kullanmak, kontak durumunu izlenebilir hale getirmek, gerektiğinde manuel kontrol de sağlayabilmek için pano üzerine pako ekleyip onun konumu da izlenebilir yapmak tüm standart kumanda devrelerinde bulunabilen niteliklerdir. Özellikle klima santrali (sulu serpantin donup patlayabilir) veya elektrikli ısıtıcı (fazla ısındığında yanabilir) gibi kritik cihazlarda düzgün bir kontrol devresi oluşturulması manuel kontrol için de şarttır. Bu sebeple MCC imalatı otomasyon kapsamında değerlendirilmeli veya mutlaka MCC-DDC arayüz ve tipiklere uyularak otomasyona uygunluğu kontrol edilmelidir.